Fallstudie: Stadtsofa

Kontext: Problem, Analyse und Anforderungen

Nach meinem Umzug nach Köln stand ich vor der typischen Herausforderung einer Stadtwohnung: Ich brauchte ein großes, bequemes Sofa, das die Einschränkungen eines kleinen Raumes überwindet, ohne Kompromisse bei Komfort und Ästhetik einzugehen. Herkömmliche Möbel waren entweder zu teuer, nicht flexibel genug oder entsprachen nicht meinen ergonomischen Anforderungen.

Anforderungsliste (das Problem präzisieren)

Ziel war es, ein Sofa zu entwickeln, das die Funktionalität teurer Designermöbel zu einem Bruchteil des Preises (1500 € max.) bietet – und dabei langfristig nutzbar bleibt. Die wichtigsten Anforderungen waren:

- Komfort & Ergonomie: So bequem, dass man problemlos 3+ Stunden darauf verbringen kann.

- Multifunktionalität: Integrierte Gästebettfunktion für zwei Personen.

- Flexibilität & Werterhalt: Modularer Aufbau, leicht umstellbar und erweiterbar bei Umzug in eine größere Wohnung.

- Kapazität: Sitzplatz für bis zu vier Personen.

- Haltbarkeit: Konstruktion und Materialien sollen möglichst lange halten – sowohl Gestell als auch Polsterung.

- Wasch- und Wechselbarkeit der Bezüge: Abnehmbare, waschbare Bezüge und die Möglichkeit, einen zweiten Satz Bezüge mit anderer Farbe/Optik zu nähen.

Prozess: Strategische Entscheidungen und MVP-Phasen

A. Marktanalyse & Budget-Check

Als ersten Schritt habe ich den Markt analysiert: Die existierenden Lösungen waren entweder deutlich zu teuer (z. B. Designer- oder Trend-Sofas wie „Teddy-Sofas“) oder bekamen schlechte Bewertungen beim Sitzkomfort und bei der Haltbarkeit.

Daraus habe ich eine einfache Hypothese abgeleitet: Die beste Lösung ist ein Selbstbau, bei dem ich Materialqualität, Ergonomie und Modularität selbst steuern kann.

Ich habe daraufhin eine detaillierte Kostenkalkulation erstellt (Matratzen, Stoffe, Stahlprofile, Nähmaterial, Reißverschlüsse). Das Ergebnis: Das Budget von 1500 € war ambitioniert, aber realistisch – vorausgesetzt, ich erledige möglichst viele Schritte selbst.

B. Mini-MVP & Lernphase: Nähen, Materialtests und Nähmaschine

Die größte praktische Hürde war nicht die Idee, sondern die Umsetzung: Ich hatte vorher keine Erfahrung mit dem Nähen von großen Bezügen und nur begrenzte Erfahrung im Umgang mit einer Nähmaschine. Statt direkt teuren Polsterstoff in großen Mengen zu kaufen, habe ich deshalb einen Mini-MVP gebaut:

- Arbeit mit einem Stück Klappmatratze und günstigem Stoff.

- Lernen des sicheren Umgangs mit der Nähmaschine und langen, geraden Nähten.

- Experimente mit Reißverschlüssen, um zu verstehen, wie präzise genäht werden muss, damit der Bezug gut funktioniert.

Dabei gab es ein paar zentrale Learnings ("Fail cheap, fail fast"):

- Materialqualität ist kritisch: Günstiges Nähgarn und billige Reißverschlüsse erwiesen sich als Schwachstelle. Für tragende Nähte setze ich seitdem auf hochwertiges Garn und bei stark belasteten Stellen auf Metallreißverschlüsse.

- Fehler früh und günstig machen: Beim Prototyp habe ich falsche Nahtzugaben berechnet und direkt gesehen, wie schnell ein Bezug zu eng werden kann. Diese Fehler in der Testphase haben verhindert, dass später teurer Polsterstoff ruiniert wird.

Umsetzung: Iterative Konstruktion und Problemlösung

In der Umsetzung bin ich bewusst chronologisch und iterativ vorgegangen. Ziel war, die größten Unsicherheiten früh zu testen: Komfort, Stabilität beim Anlehnen und die Ergonomie für unterschiedliche Körpergrößen.

A. 1. Schritt: Matratzenmodule als Basis

Gestartet habe ich mit den Matratzenmodulen, also der eigentlichen Sitz- und Liegefläche. Hier ging es darum, die richtigen Matratzentypen und -härten zu kombinieren, die Maße so zu wählen, dass sie in den Raum passen und die ersten Bezüge zu nähen. Diese Module waren die Grundlage – erst wenn die Fläche gut funktioniert, lohnt sich der Aufwand für Gestell und Kissen.

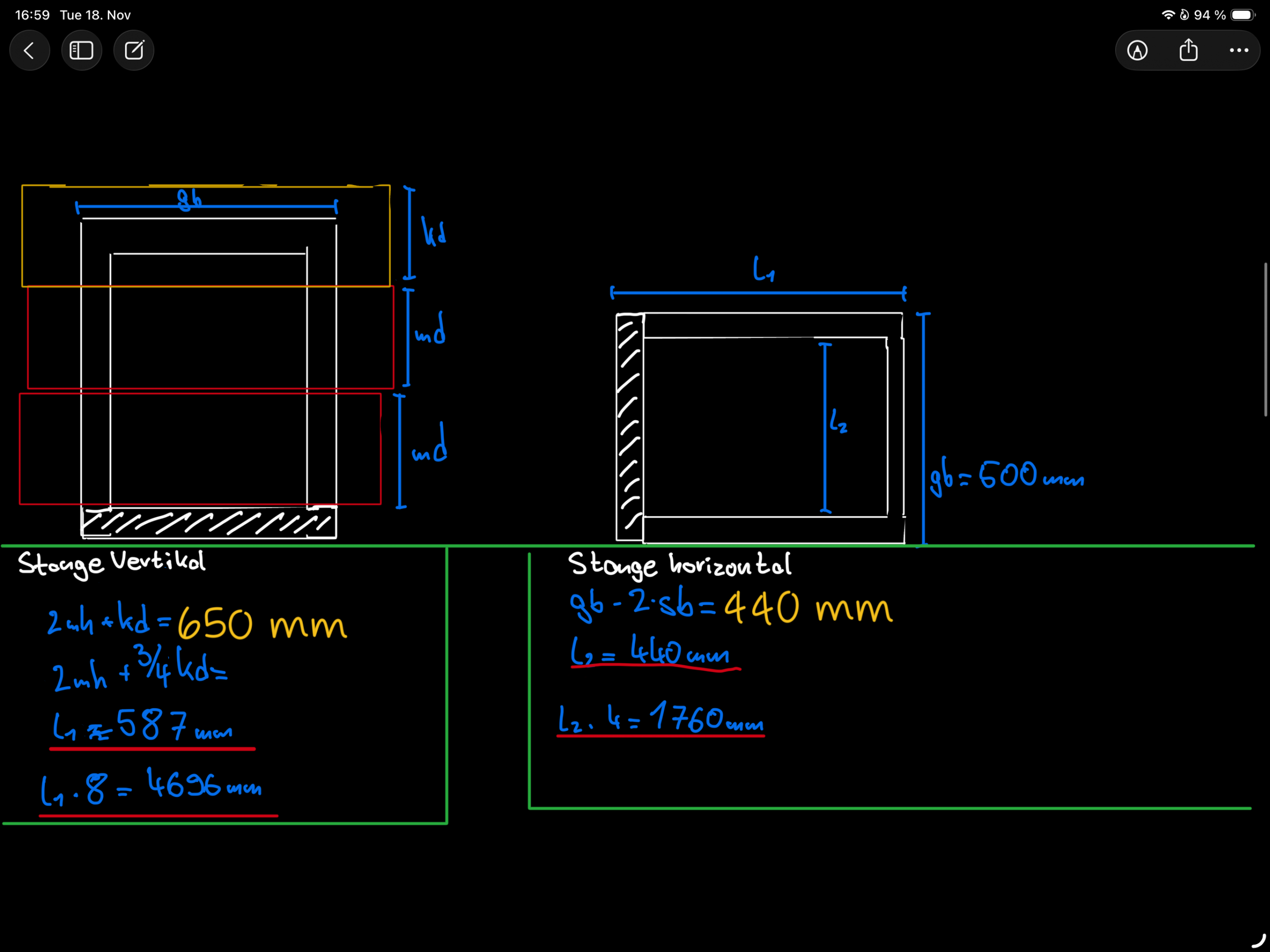

B. 2. Schritt: Erste Gestellstreben & Stabilitätstest

Der nächste kritische Punkt war das Gestell, vor allem im Hinblick auf das Anlehnen. Um die Stabilität zu prüfen, habe ich nicht direkt das komplette Gestell geschweißt, sondern:

- zuerst nur zwei Ständereinheiten / Streben gebaut und provisorisch aufgestellt,

- die Kombination aus Gestell und Matratzen getestet,

- dann Kissen von einem anderen Sofa eingesetzt, um eine realistische Rückenlehne zu simulieren.

So konnte ich früh prüfen, ob das Gestell das Anlehnen aushält, ohne nachzugeben oder zu verrutschen.

C. 3. Schritt: Rückenkissen – Komplexität zum Schluss

Die Rückenkissen habe ich bewusst ganz am Ende gebaut. Sie waren der komplexeste Teil (Schnitt und Funktion). Um das Risiko klein zu halten, bin ich hier sehr bewusst Schritt für Schritt vorgegangen:

- Zunächst habe ich nur ein Kissen komplett genäht und getestet: Sitzgefühl, Halt des Kissens, Zusammenspiel mit der Gestellhöhe.

- Erst danach habe ich das zweite Kissen genäht – mit Anpassungen aus den Learnings des ersten Versuchs.

Zusätzlich habe ich bei den Bezügen etwas mehr Nahtzugabe eingeplant, um zu vermeiden, dass die Polster zu klein werden. Kleine Falten (die Kehrseite dieser Entscheidung) wurden später durch den Einsatz zusätzlicher Topper und Kissen reduziert, um den Komfort zu erhöhen.

Ergebnis: Erreichte Ziele, kritische Bewertung und Learnings

Insgesamt bin ich mit dem Ergebnis zufrieden. Das Sofa erfüllt die Punkte, die mir am wichtigsten waren:

- Es ist bequem und wird regelmäßig genutzt – die Hauptanforderung an die Ergonomie ist erfüllt.

- Die Modularität funktioniert im Alltag: Das Sofa lässt sich gut umstellen und an den Raum anpassen.

- Optisch fügt es sich stimmig in die Wohnung ein und wirkt nicht wie ein Provisorium.

Modulare Konfigurationen im Alltag

Durch den modularen Aufbau kann das Sofa je nach Nutzungssituation unterschiedlich angeordnet werden – vom Alltagseinsatz über Gespräche bis hin zum Filmabend.

Standard-Konfiguration

Klassische Ausrichtung entlang der Wand mit großzügiger Sitzfläche für den Alltag – Arbeiten, Lesen, Entspannen.

Gesprächs-Konfiguration

Module zueinander gedreht für Face-to-Face-Gespräche – ideal für Besuch oder längere Unterhaltungen.

Film-/Relax-Konfiguration

Maximierte Liegefläche für Filmabende oder als Gästebett – hier zahlt sich die modulare Bauweise besonders aus.

Kritische Bewertung der Verarbeitung

Gleichzeitig bin ich nicht zu 100 % zufrieden mit der Verarbeitung. Das ist rückblickend nachvollziehbar:

- Es war das erste Mal, dass ich ein Polstermöbel in dieser Größenordnung gebaut habe.

- Ich hatte keine professionellen Präzisionswerkzeuge (wie Laserausrichtsysteme oder spezielle Schneidevorrichtungen).

- Die Arbeit mit einer sehr günstigen Nähmaschine (Gebrauchtkauf für 15 €) hat bei dicken Stofflagen ihre Grenzen gezeigt und zu Inkonsistenzen in den Nähten geführt.

An manchen Stellen sieht man bei genauerem Hinsehen, dass Zuschnitte und Nähte nicht auf den Millimeter perfekt sind – die Funktion stimmt, aber die Detailästhetik ist nicht überall auf Studio-Niveau.

Fazit und Learnings

Unterm Strich war das Projekt für mich ein Erfolg: Es hat mir gezeigt, was mit begrenztem Budget, einfachen Mitteln und viel Eigeninitiative möglich ist. Gleichzeitig hat mir das Projekt sehr klar gezeigt, wo der nächste Entwicklungsschritt liegen würde:

- Beim nächsten Projekt würde ich mir gezielt besseres Werkzeug leihen oder dazukaufen (präzisere Schneid- und Ausrichttools).

- Ich würde wahrscheinlich vorher einen Nähkurs machen, um bestimmte Techniken – insbesondere bei Reißverschlüssen und dicken Stofflagen – sauber von Grund auf zu lernen.

- Die Bedeutung der Werkzeugqualität für die Ergebnisqualität wurde mir hier sehr klar vor Augen geführt.